Поскольку удобрения разъедают открытую сталь при хранении, поиск креативных решений является ключом к сокращению затрат на регулярное техническое обслуживание и замену.

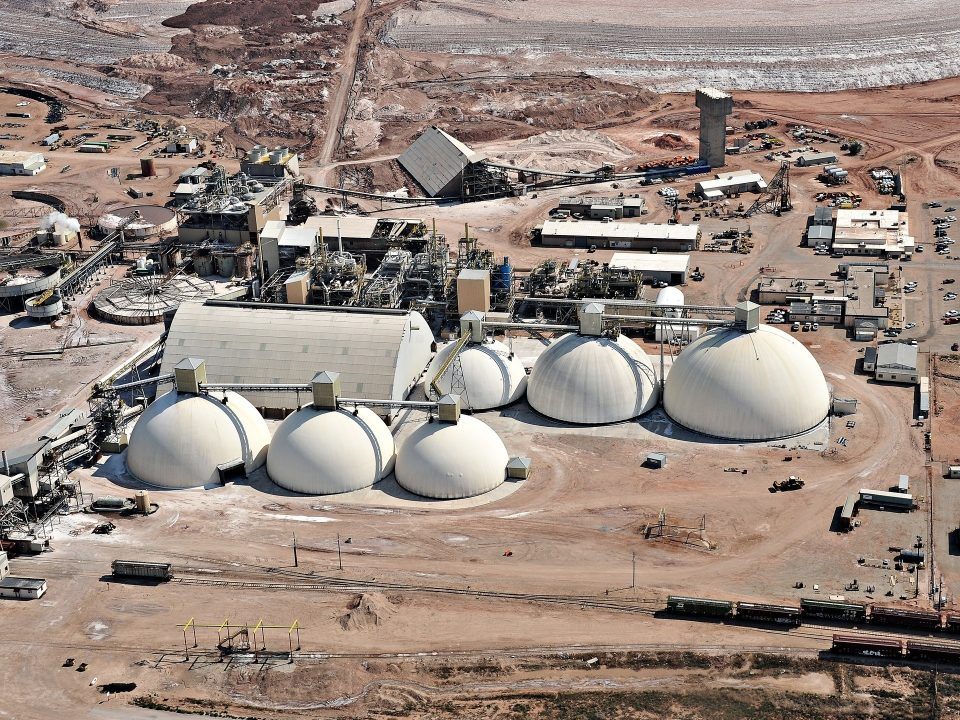

Так было в случае с одной компанией по производству удобрений в Карлсбаде, штат Нью-Мексико, США, которой потребовалось новое хранилище после того, как микровзрыв повредил ее А-образную раму для хранения удобрений. Компания выбрала шесть армированных сталью бетонные купола от Dome Technology, частично основанной на предотвращении коррозии. Стальная арматура придает куполам прочность, но, поскольку вся внутренняя часть купола сделана из бетона, конструкция хранилища не подвергается коррозии.

Бетон будет иметь микротрещины, через которые может проникнуть мелкая пыль удобрений. Это не было проблемой, выраженной этим покупателем калийных удобрений; однако у других потребителей мочевины были проблемы, которые были смягчены путем распыления покрытия из полимочевины на внутреннюю поверхность купола. Также при заливке пола в бетон можно добавить коррозионно-стойкий порошок.

Вода разрушает удобрение, а поскольку большинство удобрений гигроскопичны, они притягивают влагу, которая растворяет продукт и разъедает его, образуя слабые кислоты, которые разрушают сталь и повреждают бетон. Заказчикам купола рекомендуется выделить часть бюджета на коррозионно-стойкую арматуру и/или дополнительный бетон поверх арматуры.

Защищать ПРОДУКТЫ от влажности, также настоятельно рекомендуется осушитель. Размещенный на вершине купола, можно контролировать влажность в свободном пространстве и поддерживать идеальный внутренний климат. Также могут быть установлены мониторы влажности, что позволяет руководителям участков контролировать и регулировать внутренние условия.

Защита от влаги и ржавчины на стороне хранения — это одно, но есть способы продлить срок службы объекта, защитив и другие компоненты от коррозии. В то время как многие компании по хранению удобрений используют фронтальные погрузчики, те, кто выбирает интегрированные системы регенерации, могут защитить металлические компоненты от ржавчины несколькими способами. Всегда можно использовать нержавеющую сталь, особенно идеальную для пищевых или фармацевтических удобрений, но она может быть слишком дорогой. Другой способ - покрасить металл, чтобы коррозия не была проблемой; главное помнить, что нужно следить за обслуживанием, чтобы сколы и царапины на поверхности не оставляли точки доступа для влаги.

Благодаря предотвращению ржавчины купола могут обеспечить более длительный срок службы по сравнению с традиционным хранилищем удобрений:

Техническое обслуживание небольшого объёма

Непрерывная однослойная гидроизоляционная мембрана из ПВХ обеспечивает полную водонепроницаемую защиту железобетонной оболочки и, следовательно, хранящегося внутри материала. Стойкая к плесени смола, защищающая от УФ-излучения, покрывает обе стороны мембраны, обеспечивая долговременную защиту от этих двух распространенных источников деградации. Никакой другой вариант силоса не обеспечивает такого типа водонепроницаемости, и этот внешний вид практически не требует поверхностного обслуживания.

Заклепки, крепежные детали или другие механические соединения, найденные в других хранилищах, не используются, что устраняет потенциальные источники утечек и ржавчины. Этот комплексный подход к гидроизоляции обещает длительную защиту хранимого продукта и самой конструкции.

Долговечность

Купола из армированного сталью бетона Dome Technology являются самыми прочными конструкциями для хранения сыпучих материалов на рынке. В отрасли, где традиционные бетонные и стальные силосы имеют историю многочисленных отказов, купола Dome Technology выдержали землетрясения, ураганы и испытание временем с замечательным уровнем успеха.

Поскольку удобрения гигроскопичны, некоторые компании выбирают деревянные склады, поскольку древесина по своей природе инертна; однако бетонный купол, рассчитанный на то же количество материала, значительно дешевле.

Два основных преимущества хранения удобрений в куполе — это экономичность и долговечность. Большая часть экономии на куполе в долгосрочной перспективе достигается за счет контроля влажности и вариантов отделки, которые защищают продукт. Купол строится на десятилетия.

Защита от взрыва

Реальные примеры продемонстрировали, что геометрия купола с двойной кривизной, которая всегда находится в сжатии, структурно устойчива в экстремальных условиях пожара и жары. Железобетонный купол также обеспечивает отличную защиту от взрыва. Гладкая внутренняя поверхность препятствует накоплению или слеживанию пыли и хранимых материалов, которые могут самовозгораться или при перемещении могут вызвать пожар или взрыв. Эти сниженные риски предлагают потенциальную экономию страховых взносов.

До сих пор квадратные и прямоугольные взрывоотводы были нормой при хранении продуктов, подверженных дефлаграции, но команда Dome Technology впервые разработала круглую гибридную модель, которая начала устанавливаться на проектах в 2016 году. Независимо от системы, слабое место создается панелями. . Но поскольку это круглая панель, исключаются острые углы, которые действовали бы как концентраторы напряжений.

Запатентованные взрывоотводные клапаны состоят из металлического кольца, прикрепленного непосредственно к куполу винтами для сброса давления; эти винты спроектированы таким образом, чтобы оставаться надежными при статических, динамических и ветровых нагрузках, но они ослабнут, если внутреннее давление достигнет критического уровня. К металлическому кольцу крепится другое кольцо, прикрепленное к стальной геодезической решетке, обтянутой тканью. Решетка помогает ткани сохранять свою форму, а ткань действует как гидроизоляционный щит, защищающий продукт и помогающий поддерживать внутренний климат купола.

При взрыве ткань принимает нагрузку и равномерно распределяет ее по окружности кольца. «Поскольку он круглый, мы можем очень точно предсказать нагрузку, приходящуюся на каждый крепеж», — сказал Джейсон Саут, вице-президент Dome Technology по проектированию, исследованиям и разработкам. «Если бы он был прямоугольным, давление на каждую застежку могло бы быть разным», и его было бы труднее оценить.

Каждый взрывоотвод уникален для проекта. Команда инженеров Dome Technology предоставляет параметры здания экспертам по взрывам, которые рассчитывают дискретное моделирование методом конечных элементов и вычислительную гидродинамику, моделируя взрыв, чтобы определить площадь, необходимую для противовзрывных панелей, чтобы давление достигало определенного уровня только до того, как крепежные детали отстегнуты, сказал Саут. . Информация о моделировании также предоставляет информацию о нагрузке, воздействующей на купольную конструкцию, для помощи в проектировании конструкций.

Имея определенную необходимую площадь поверхности, команда Dome Technology определяет размеры взрывоотводных отверстий и размещает их в местах, где они будут обеспечивать адекватную вентиляцию и конструктивное функционирование.

По словам Саута, этот тип взрывоотвода долговечен и прочен; единственная точка отказа - это застежки, которые лопаются при точном пороге давления. Вентиляционные отверстия привязаны к конструкции купола, поэтому при ослаблении они не превращаются в снаряд. Обычно при взрыве вентиляционные отверстия и окружающая вентиляционная конструкция повреждаются и не поддаются ремонту, и их необходимо заменить, но в этом случае купол и кольцо основания вентиляционного отверстия, скорее всего, будут целыми и функциональными. Внешнее кольцо и ткань можно заменить очень экономично.

Целостность продукта + больше места для хранения

Для одной крупной химической компании в Соединенных Штатах кристаллические мостики действительно становились проблемой. Компания отправляла аммиачную селитру низкой плотности поездом, но поскольку у них не было адекватных средств для отверждения, продукт слипался во время перевозки, что затрудняло его транспортировку по прибытии к покупателю.

Стремясь решить эту проблему, Dome Technology заключила контракт на строительство одного купола, а затем и второго, который обеспечит достаточно места для хранения и возможность раздельного хранения различных типов аммиачной селитры.

Первоначально план был прост: построить единый купол, предназначенный для содержания аммиачной селитры низкой плотности. Dome Technology построила купол высотой 99 футов и диаметром 198 футов, а его максимальная вместимость составляет 16,000 450 тонн. Купол подается на вершине, где продукт укладывается стопкой в форме почки. Желоб вращается, чтобы уложить кучу тонким слоем, что обеспечивает лучшее охлаждение, избегая, таким образом, глубокой кучи, где центр никогда не охладится должным образом. Максимальная скорость подачи на купол составляет 800 тонн в сутки, скорость рекуперации – XNUMX тонн в сутки.

В куполе контролируется температура и влажность, а система обнаружения дыма связана с жалюзи, так что в случае возгорания включается вентилятор и выдувает пары, которые могут взорваться. Глубина сваи ограничена 45 футами, чтобы предотвратить деградацию.

Продукт низкой плотности отверждается в течение 10–20 дней, после чего готов к транспортировке автомобильным или железнодорожным транспортом для использования во взрывоопасных средах. Благодаря адекватному отверждению кристаллические мостики гораздо менее вероятны, что приводит к лучшему потоку и лучшему продукту для клиентов.

Пока шло строительство Купола 1, заказчик решил, что второй купол будет хорошей идеей, на этот раз для хранения аммиачной селитры высокой плотности. Этот купол предназначен для хранения, что позволяет компании удовлетворять спрос в весенний сезон.

Продукт во втором куполе может быть уложен глубже и заполнен по центру, потому что у него нет проблем с отверждением, которые есть у аммиачной селитры низкой плотности. По словам Аагарда, заказчик полностью заполняет второй купол, чтобы полностью использовать объем хранилища.

Оба купола имеют фундамент из кольцевых балок, стандартный для конструкции купола, а улучшение грунта было завершено до начала строительства, чтобы заложить основу для прочного фундамента. Для обоих куполов фронтальный погрузчик забирает продукт, выгружает его в бункер, а бункер подает на конвейеры. Но наличие двух отдельных куполов с отдельными системами регенерации гарантирует, что типы продуктов никогда не будут смешиваться.

За 10 месяцев были завершены оба купола и их конвейерные системы, настроенные специально под требования заказчика и обеспечивающие защиту обоих типов спроса на аммиачную селитру.

«Как мы видели в течение нескольких лет, Dome Technology может предложить решения для хранения и обработки материалов для широкого спектра потребностей в хранении. Я рад, что компания Dome Technology смогла предложить и предоставить решения для этого объекта по хранению своей продукции», — сказал руководитель проекта Dome Technology Джейсон Крейг.

Инвестиции в купол и партнерство с экспертом по куполам — это инвестиции в будущее. Купольное хранилище сконструировано таким образом, чтобы противостоять элементам, которые со временем могут нарушить структуру и снизить качество продукции. Dome Technology — одна из компаний, которая может обеспечить более длительный срок службы оборудования, предотвращая при этом ржавчину и структурную коррозию.

Ребекка Лонг Пайпер для Dome Technology

Примечание редактора: эта статья была опубликована в интернет-издании Мировое удобрение Май/июнь 2020 г. Полный выпуск доступен по ссылке здесь; чтобы подписаться на бесплатную обычную цифровую копию журнала, нажмите здесь.